はんだを学ぶ:詳細なガイド

はんだ付けは、電子機器を構築するための重要なスキルです。強力で信頼できる接続を行うために、精度、知識、および適切なツールが必要です。このガイドは、適切なはんだごてを選択したり、フラックスが完璧なはんだジョイントを作るのに役立つかを理解するなど、適切なはんだ付けするための重要な技術と材料について説明します。さまざまなはんだごてとその用途をカバーし、部品を保護し、耐久性を確保するための温度制御の重要性を強調しています。このガイドはまた、適切なタイプのはんだを使用して強調し、さまざまな条件での関節力と性能を向上させるために、従来の合金と新しい合金の両方に焦点を当てています。はんだ付けのヒントを維持し、基本的なはんだ付けと高度なはんだ付けの両方の両方をカバーする方法を詳述することにより、このガイドは、多くの電子プロジェクトで正確で効果的なはんだ付けを実行するスキルを読者に提供します。

カタログ

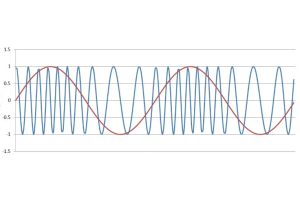

図1:はんだ

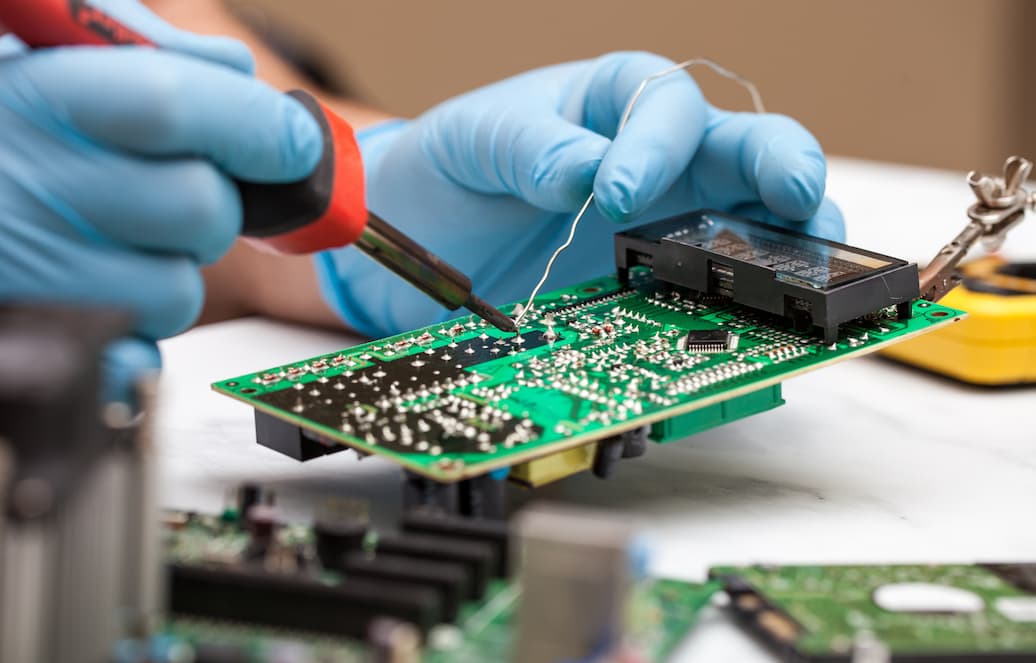

はんだ鉄

はんだ鉄は、主にはんだ付けに使用される電子アセンブリの重要なツールであり、その周りにはんだを溶かすことで2つ以上の電子コンポーネントを結合します。このプロセスは、コンポーネントと回路基板の間に永続的な結合を作成します。はんだ鉄の主な機能は、融合しやすい金属合金であるはんだを加熱することです。これは、コンポーネントリードと回路基板の接触点など、2つのワークピースの間で溶けてジョイントに流れるまで加熱します。

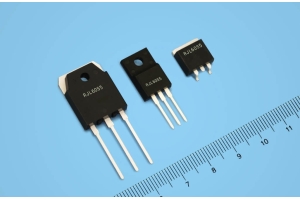

図2:はんだ鉄

コンポーネントを回路基板に取り付けるには、はんだ鉄が必要です。はんだを溶かすために熱を提供し、コンポーネントのピンと回路基板のパッドの間の小さなギャップを流して埋めることができます。はんだが冷却されると、固化し、コンポーネントをボードに固定する電気的および機械的接続を形成します。このプロセスにより、電子デバイスは適切に機能します。この方法により、抵抗器、コンデンサ、積分回路などのコンポーネントがPCBにしっかりと取り付けられており、無数の電子デバイスのコアが形成されます。

はんだアイロンの種類

図3:低ワットとワット数のはんだアイロン

低ワット数のはんだアイロン

15〜40ワットの電力評価でアイロンをはんだりすることは、繊細な電子作品に最適です。これらは、回路基板にコンポーネントを取り付けるなどのタスクに最適です。ここでは、過度の熱が敏感な部品を損傷する可能性があります。ワット数が少ないと、正確な温度制御が可能になり、はんだまたは繊細なコンポーネントが過熱するリスクが軽減されます。ただし、これらのアイアンはよりゆっくりと熱くなり、長時間使用中または熱質量が高いコンポーネントを操作する際に一貫した温度を維持するのに苦労する可能性があります。

高いワット数はんだアイロン

60〜100ワット以上の電力評価ではんだアイロンは、迅速かつ一貫した高熱を必要とするタスク用に設計されています。これらのツールは、固体はんだジョイントを作るために強くて安定した熱が必要なため、より大きな部品または厚いワイヤーをまとめるために重要です。また、高いワット数アイアンは、継続的で要求の厳しいはんだ付けタスクにも適しており、熱ドロップオフなしで高温を維持しています。この信頼性は、時間の効率と迅速なスループットが重要な専門的な設定で役立ちます。

温度制御されたはんだ付けステーションの利点

一貫した品質と信頼性により、均一なはんだジョイントが保証され、電子回路の弱いスポットと障害を防ぎます。

強化された成分の安全性は、熱ショックと敏感なコンポーネントへの熱関連の損傷を回避し、正確な熱を適用します。

はんだ速度と効率の向上は、手動温度調整の必要性を排除し、はんだ付けプロセスを高速化します。

廃棄物とリワークの減少は、欠陥とリワークを減らし、資源を節約し、廃棄物を最小限に抑えます。

温度を管理して、損傷を防ぎ、高品質のはんだ付けを確保します

効果的な温度管理のための戦略は次のとおりです。

まず、一貫した温度を維持するはんだアイロンとヒントを選択します。これらの要因がはんだジョイントへの熱送達に影響するため、熱伝導率と温度を保持する能力に基づいてヒントを選択します。

第二に、はんだ付け装置を定期的に調整して、正確な温度表示を確保します。効率的で制御された熱伝達を確保するために、摩耗したヒントを洗浄および交換することにより、機器を維持します。

第三に、温度フィードバックシステム:温度フィードバックシステムを備えた高度なはんだ付けステーションを使用して、精度を強化します。これらのシステムは、設定された温度を維持するために出力を調整し、熱負荷と周囲温度の変化を補正します。

次に、オペレーターは、はんだ付け技術だけでなく、温度制御の重要性についても訓練する必要があります。彼らは、温度制御されたユニットの設定を読み取り、調整し、不適切な温度アプリケーションの兆候を認識する方法を知っている必要があります。

最後に、はんだ付け環境を制御して、周囲温度の変動を防ぎます。安定した環境を維持するためにエアコンまたは暖房システムを設置すると、一貫性のないはんだジョイントを防ぐことができます。

はんだ

はんだは、電子機器と配管の金属片との間に永久的な結合を作成するために必要な、融合しやすい金属合金です。効果的に結合する材料を濡らし、使いやすく、機械的強度を維持する必要があります。はんだの組成物はさまざまですが、従来のミックスはブリキと鉛です。

図4:はんだ

歴史的に一般的なはんだ組成の1つは、60%のスズと40%のリードです。このユートクティックブレンドは、183-190°C(361-374°F)の間で溶け、固体状態と液体状態の間でスムーズに遷移します。この合金は、使いやすさと機械的強度のバランスをとっており、手動のはんだ付けに人気があります。冷却すると光沢のある仕上げが生成され、よく作られたジョイントを示します。

健康と環境の懸念に対処するために、鉛のないはんだが開発されています。ただし、高温環境など、リードフリーのオプションがパフォーマンスニーズを満たすことができない場合、スズリードはんだが使用されています。鉛ベースのはんだは、多くの鉛フリーの代替品よりも効果的に温度と湿った表面で溶けて溶けているため、作業が容易です。

はんだ品種とそのアプリケーション

微細なはんだ:電子アプリケーションでの使用の差別化

はんだにはさまざまな直径があり、それぞれが特定のタスクに合わせて調整されています。直径0.010から0.031インチの間の細かいはんだは、コンポーネントが近くにある密に詰め込まれた印刷回路基板(PCB)のはんだ付けなどの精密な作業に最適です。その直径が小さくなると、より良い制御を提供し、マイクロコントローラーやサーフェスマウントデバイス(SMD)などのコンポーネント上の近くのピン間にはんだブリッジを作成するリスクを軽減します。

通常、直径0.062インチを超える厚いはんだが、より大きなコンポーネントやワイヤの接続やパワーエレクトロニクスの作業など、より多くのはんだを必要とするタスクに使用されます。厚いはんだは効率的な熱伝達で優れており、高電流関節または大規模な熱質量に最適です。このプロパティにより、はんだを迅速かつ均等に形成し、強力で信頼できる接続を均等に形成し、はんだプロセスを高速化できます。

微細なはんだを選択することは、コンポーネントの物理的および熱的なニーズに依存します。しばしば、過度の熱が繊細な部品を損傷する可能性のある敏感な電子機器には、細かいはんだが選択されます。厚いはんだを、近くの領域を過熱することなく、ジョイントをすばやく冷却して固化するよりも好まれます。

特別なはんだ:材料を追加した関節強度の強化を探る

従来の鉛ティンはんだを超えて、銀などの材料を追加したはんだがあり、関節の強度と性能を高めます。銀を含むはんだは、純粋な鉛ティンはんだと比較して、優れた機械的特性とより低い融点のために、電子機器と配管の両方で高く評価されています。

電子機器では、銀を追加すると導電率と熱疲労抵抗が向上し、高周波または高温環境に最適です。たとえば、シルバーはんだは、自動車用途、航空宇宙電子機器、ソーラーパネルで使用されます。

銀からの関節強度の増加は、機械的故障のリスクを減らします。さらに、銀ははんだの融点を下げて、はんだプロセス中に成分の熱応力を減らします。ただし、銀のコストが高くなると、これらのはんだは標準的なアプリケーションの経済性を低下させます。それらの使用は、長期的な信頼性とパフォーマンスが初期コストよりも重要である状況で正当化されます。

フラックスの役割

はんだのために金属表面を準備するため、磁束ははんだ付けに必要です。その仕事は、これらの表面をきれいにしてプライミングし、結合を弱める可能性のある酸化物や汚染物質がないことを保証することです。はんだ中に金属が加熱されると、空気と接触すると酸化する傾向があります。この酸化は、適切なはんだ接着を妨げる非導電性金属酸化物層を作成します。

フラックスを金属表面に加えて加熱すると、これらの酸化物を活性化および除去し、表面を効果的に清掃します。これにより、きれいな金属が下に露出し、はんだがより効果的に結合できるようになります。フラックスは、はんだの湿潤特性も改善します。つまり、はんだが均等に広がり、金属との接触を改善することができ、強力な電気的および機械的接続を作成するのに適しています。

図5:はんだ束

フラックスの種類

はんだに使用される一般的なフラックスタイプは次のとおりです。

•ロジンフラックス:松の木から抽出された天然樹脂から作られたロジンフラックスは、電気および電子機器のはんだ付けに使用されます。はんだ温度での酸化を防ぎ、その作用が軽度です。活動レベルに基づいて3つのサブタイプがあります:ロジン(R)、ロジン活性化(RA)、およびロジンが軽度に活性化(RMA)。RAおよびRMAフラックスには、洗浄作用を改善する添加物が含まれており、より多くの酸化を伴う表面に役立ちます。

図6:ロジンフラックス

•水溶性フラックス:これらのフラックスは、ロジンベースのフラックスよりも攻撃的であり、はんだ付け後に水で洗うことができます。配管および高純度のアプリケーションで使用されます。

•クリーンなしフラックス:延期後のクリーンアップを最小限に抑えるように設計されているため、クリーンのないフラックスは、非導電性で非腐食性の最小限の残基を残します。彼らは、アセンブリがどのように見えるか、そして余分なクリーニングが繊細な部品を傷つけることができるときに最適です。クリーンなフラックスは、効率的で大規模な生産を処理するのに役立つため、コンシューマーエレクトロニクスの製造に使用されません。

図7:クリーンなフラックスなし

•酸フラックス:この非常に腐食性フラックスは、シートメタルワークや銅パイプとの配管などの非電子用途に使用されます。酸化を除去しますが、回路基板やコンポーネントを腐食させる可能性があるため、繊細な電子機器には適していません。

はんだ付けの先端

図8:はんだ付けのヒント

ヒントの種類

円錐形のヒント

円錐形の先端、またはコーンの先端は、鋭く、コーンのような形状を持ち、それらを精密にはんだ付けするタスクに汎用性があります。狭い点により、狭いスペースへのアクセスが可能になり、隣接するエリアを乱すことなく、敏感なコンポーネントの詳細なはんだ付けが可能になります。このヒントは、ジャンクションでの正確なはんだ付けまたは密接に詰め込まれたリード間で効果的であり、精度と最小限の妨害を確保します。

図9:円錐のはんだ付けの先端

先の先端のヒント

先の尖ったヒントには、円錐形のヒントよりも鋭い終わりがあり、精度を高め、熱をより小さなターゲットに向けます。この設計は、正確な熱が必要な印刷回路基板(PCB)の詳細なはんだ付けに適しています。先の先端のヒントは、個々のはんだジョイントに対処し、人口密度の高い電子アセンブリをナビゲートすることに優れており、高品質の回路作業に適したピンポイント精度を提供します。

図10:尖ったはんだ付けのヒント

ドライバーのヒント

ドライバーの先端には、ドライバーのような平らな端があり、実質的な熱分布を必要とする大きな表面領域をはんだ付けするのに最適です。これらのヒントは、広いエリアでの迅速な熱伝達を促進します。これは、迅速な加熱が必要なワイヤやコンポーネントのはんだ付けに最適です。それらの広い表面は、均等に加熱されたり錫メッキのワイヤーを加熱したり、大量の生産設定でプロセスを合理化するのに役立ちます。

図11:ドライバーはんだ付けのヒント

チゼルのヒント

チゼルのヒントは、平らで先の先端のあるヒントの機能を組み合わせており、わずかに狭くなる広い平らな端を特徴としています。この設計では、効率的な熱伝達とターゲットアプリケーションのバランスを取り、大規模なコンポーネントのはんだ付けと詳細なタスクの両方に適しています。プロの環境で評価されているChisel Tipsは、ドラッグはんだ付けから複数のピンを同時に橋渡しすることまで、多様なアプリケーションをサポートし、アーセナルのはんだ付けする汎用性の高いツールを提供します。

図12:チゼルはんだ付けチップ

ベベルのヒント

ベベルの先端は、円錐形とノミの先端の特性をブレンドし、さまざまなコンポーネントサイズにわたる一般的なはんだ付けに適応できるようにします。それらの設計により、正確でありながら強力なはんだ付けが可能になり、詳細な電子タスクやより重いアプリケーションに最適です。この二重の機能により、はんだ付けタスクの詳細とスケールのバランスを必要とする技術者にとって、Bevel Tipsが頼りになります。

図13:ベベルはんだのヒント

ナイフのヒント

ナイフの先端は、ドラッグはんだのために作成されます。ここでは、一連のピンまたはパッドに沿って先端がドラッグされ、1つの動きに複数のはんだ接続が作成されます。このチップタイプは、PCBのサーフェスマウントデバイスで、複数のジョイントを効率的に処理するために非常に貴重です。ナイフのような形状により、鉄を持ち上げずに接続を横切って継続的にはんだ付けし、特定のはんだ操作で生産性を向上させることができます。

図14:ナイフはんだ付けのヒント

ヒントのメンテナンス

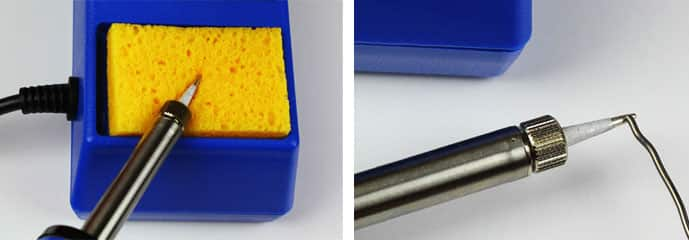

先端を洗浄するための2つの一般的な方法は、湿ったスポンジを使用し、金属ウールを使用することです。

Damp Sponge:この伝統的な方法では、湿ったスポンジのホットはんだ付け先を拭くことが含まれます。主な利点は、過度に研磨することなく、古いはんだとフラックス残基を効果的に除去することです。湿気ははんだを素早く冷却し、拭き取りやすくなります。ただし、突然の冷却は熱ショックを引き起こし、時間の経過とともに先端を損傷し、その寿命を減らす可能性があります。

金属ウール:多くの場合、真鍮やステンレス鋼で作られたメタルウールは、異なる洗浄方法を提供します。メタルウールに対して先端を拭くと、急激な冷却を引き起こし、熱応力を減らし、先端の寿命を延ばすことなく、それをきれいにします。ただし、メタルウールの研磨性は、使用が多すぎると先端を摩耗させることができます。

図15:ヒントをクリーニングするための2つの一般的な方法

ヒントの錫メッキ:プロセスと重要性

錫メッキのプロセスを開始するには、最初に湿ったスポンジまたは金属ウールを使用して先端がきれいであることを確認してください。次に、はんだ鉄を動作温度に加熱します。加熱したら、少量のはんだを先端に直接触れ、先端全体を溶融んだはんだでそっと覆います。最後に、クリーニング材料の先端を簡単に拭いて、余分なはんだを取り除き、先端に光沢のあるコーティングを残します。

はんだ鉄の先端の寿命と効率を維持するためには、錫メッキが重要です。保護層を作成することにより、先端が熱くて空気にさらされると、ティンは酸化と腐食を防ぎます。よく刻まれた先端は熱伝導率を高め、はんだジョイントへのより効率的かつ正確な熱伝達を可能にします。定期的なブリキは、パフォーマンスを向上させるだけでなく、先端を清潔で手入れの行き届いた状態に保つことで、チップの寿命を延長し、それによって交換の頻度を減らします。

はんだ付け技術

ベストプラクティスのためのさまざまなはんだ付け技術、その方法、用途、ヒントを探ります。

柔らかいはんだ付け

柔らかいはんだ付けは、エレクトロニクスで最も一般的な技術です。低融点合金、スズと鉛の混合、またはより安全なオプションのために、銅または銀のスズを使用します。温度は比較的低く、約250°Cで、熱に敏感な電子部品に適しています。

はんだ付けを開始するには、すべてのオイルと酸化が除去されるように、結合する表面を徹底的に清掃することから始めます。次に、はんだ付けプロセス中の酸化を防ぐために、表面にフラックスを適用します。はんだ鉄を使用してジョイントを加熱し、はんだを塗り、ジョイントを自由に流れるようにして安全な接続を作成します。最適な結果を得るには、適切な先端サイズのはんだ鉄を使用して、より良い熱制御を維持し、コンポーネントの過熱を避け、損傷につながる可能性があります。信頼できる耐久性のある接続を実現するために、はんだが均等に分布していることを確認してください。

ハードはんだ

硬いはんだ付け、またはろう付けは、600〜900°Cの範囲の温度で、より高い融点合金、真鍮または銀ベースの合金を使用します。配管、HVACシステム、および強力なジョイントを必要とするその他の状況で金属部品を結合するのに適しています。

まず、すべての表面が細心の注意を払ってきれいにしていることを確認します。次に、高温にさらされたときに酸化を防ぐために、地域にフラックスを適用します。次に、部品をトーチで加熱し、はんだを注意深く塗ります。周囲の金属を過熱することなく、関節を完全に加熱することが重要です。高温や潜在的な金属スプラッタを防ぐために、手袋や目の保護などの安全装置を常に着用してください。

リフローはんだ

リフローのはんだ付けは、複数のコンポーネントを同時にはんだ付けするために、PCB(印刷回路基板)の製造に使用されます。この手法では、はんだペースト(フラックスとはんだ粒子の混合)をボードに適用し、上にコンポーネントを配置し、アセンブリをリフローオーブンで加熱することが含まれます。

プリント回路基板(PCB)を組み立てるには、ステンシルを使用してボードにはんだペーストを適用することから始めます。次に、コンポーネントを慎重にボードに配置します。次に、リフローオーブンを介してPCBを実行し、制御された温度プロファイルを確保します。温度を監視して、冷たい関節や過熱コンポーネントを防ぎます。そして最後に、はんだペーストが新鮮で、その効果を維持するために正しく保管されていることを確認してください。

波のはんだ付け

波のはんだ付けは、PCBの質量はんだプロセスであり、穴の標準化されたコンポーネントに有効です。これには、フラックスが適用されている露出した金属領域に固執する溶融んだはんだの波の上にPCBを渡すことが含まれます。

すべてのスルーホールコンポーネントをPCBに挿入することから始めます。次に、はんだ付けプロセスを容易にするために、PCBの底部にフラックスを適用します。次に、コンベアシステムを使用してPCBを溶融したはんだ波に渡し、はんだが適切に接着するようにします。最適な結果を得るには、コンベア速度と波の高さを調整して、ボード全体ではんだ付けを達成します。PCBを予熱して、熱ショックを防ぎ、より滑らかなはんだの流れを確保します。

はんだ付けする方法は?

はんだ付けの仕事を始める前に、はんだにチップをコーティングすることで、はんだ鉄を準備することが重要です。これにより、鉄が耐えられ、摩耗を防ぐことで長持ちするのに役立ちます。まず、先端を鉄に取り付けてオンにし、調整できる場合は温度を400°C(752°F)に設定します。湿ったスポンジで先端をきれいにして、汚れや錆を取り除きます。きれいになったら、先端を少し加熱し、均等にコーティングされるまではんだに触れます。先端を良好な状態に保つために、各使用の前後にこれを行う必要があります。時間が経つにつれて、先端は摩耗し、荒れまたは破損した場合に交換する必要があります。

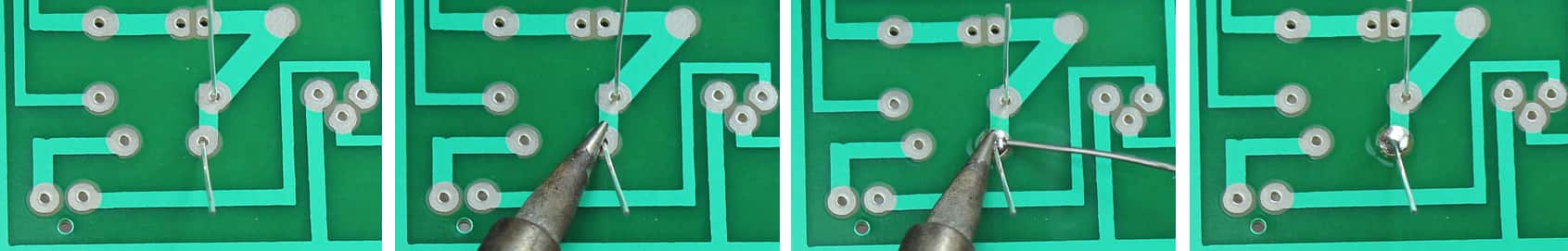

図16:先端を傾けます

LEDをサーキットボードにはんだ付けするには、LEDリードを指定された穴に挿入することから始めます。ボードをひっくり返し、リードを45度の角度で外側に曲げて、銅パッドと接触し続けます。はんだ鉄に電力を供給し、400°Cに設定します。鉄の先端を銅パッドとLEDリードの両方に約3〜4秒間配置して、関節を加熱します。これにより、適切な熱伝達が保証されます。次に、はんだを間接的に関節に導入し、関節からの熱をはんだを溶かして耐久性のある結合を形成させます。鉄を取り除いた後、はんだを自然に冷まして、円錐形の形状の滑らかで光沢のあるジョイントを実現します。はんだが固化したら、余分なリードをトリミングします。

図17:はんだ(1)の方法

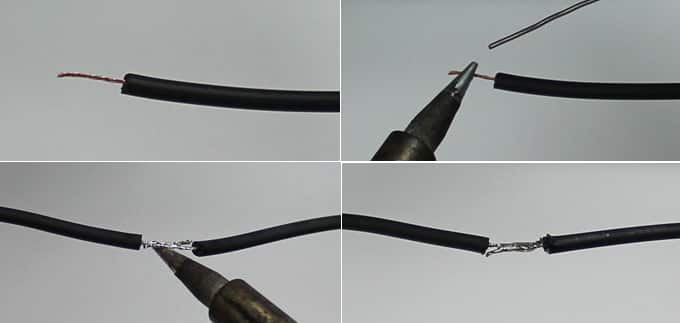

ワイヤーを一緒にはんだ付けするには、ワイヤの端から断熱材を剥ぎ取り、敷かれたワイヤーをねじってほつれを防ぐことから始めます。はんだ鉄を加熱し、チップを3〜4秒間ワイヤーの1つに押して温めます。加熱されたワイヤを均等にはんだ付けし、2番目のワイヤでこれを繰り返します。両方のワイヤーが缶詰になったら、それらを調整し、鉄で関節を再加熱して両方のワイヤーではんだを溶かし、固体結合を確保します。熱収縮チューブで断熱する前に、ジョイントを自然に冷まします。この手法は、身体的ストレスや電気摩耗に耐える強力で耐久性のあるつながりを保証します。

図18:ワイヤのはんだ付け方法(2)

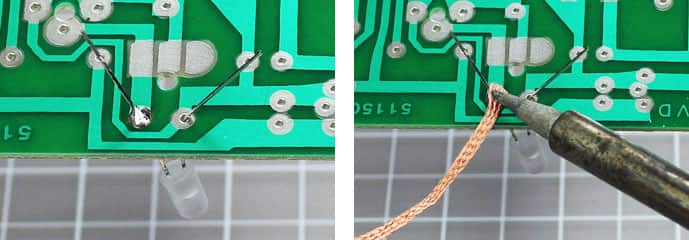

DeSolderingは、電子コンポーネントの削除やはんだエラーの修正に適しています。それを関節の上に置き、はんだ鉄で加熱することにより、脱ルールリングの三つ編み(またははんだの芯)を使用します。三つ編みは溶融んだはんだを吸収し、関節からきれいに除去します。火傷を避けるために、熱い三つ編みを注意深く処理します。大量のはんだには、はんだ吸盤を使用します。プランジャーを押して吸盤を準備し、関節を加熱し、溶融んだはんだの上に吸盤の先端を置き、ボタンを押して吸引し、はんだを持ち上げます。関節をクリアするために必要に応じて繰り返します。

図19:脱離

一般的なはんだ付けの問題

余分なはんだは、個別の接続を橋渡しし、デバイスの機能と安全性を高めることにより、短絡を引き起こす可能性があります。過剰なはんだを管理および除去する方法は次のとおりです。

はんだの芯を使用:はんだの芯、または脱折る編組は、加熱するとはんだを吸収する細い銅線鎖で構成されています。それを使用するには、編組を余分なはんだの上に置き、加熱されたはんだ鉄の先端を三つ編みに押し込みます。はんだが溶けると、それは三つ編みに吸収され、意図した領域からそれを取り除きます。三つ編みや回路基板に損傷を与えないように、鉄が熱すぎないようにしてください。

はんだ吸盤ツール:このツールは、はんだの大きな塊に効果的です。はんだ吸盤は、トリガーが押されたときに溶融んだはんだを掃除機で掃除する小さな機械ポンプです。はんだにはんだを溶けた状態に加熱し、はんだ吸盤の先端を溶融んだはんだの上にすばやく配置して活性化します。タイミングとポジショニングは、効果的な使用に重要です。

再加熱と引きずりを引き離す:はんだを再加熱して、はんだ鉄の先端でそれを引き離すことは、わずかな過剰に十分である可能性があります。この方法では、はんだをさらに広げるのを避けるために、はんだ鉄の安定した手と制御が必要です。

予防措置:余分なはんだを防ぐには、ジョイントの量のみを使用します。はんだを塗布する前にジョイントを徹底的に加熱し、熱を除去する前にはんだワイヤを取り外して、過度の流れを避けます。

結論

電子デバイスを使用する人が必要なのをよくはんだ付けする方法を学ぶ。このガイドは、良いはんだ付けに必要なツール、材料、および技術をカバーしています。適切なツールを選択し、温度を管理し、適切な種類のはんだとフラックスを使用することの重要性を強調しています。それは、さまざまな種類のはんだアイロンとその用途と、金属表面の準備におけるフラックスの役割を説明しています。このガイドでは、はんだ付けのヒントと詳細なはんだ付け方法の世話をすることについても説明しており、各タスクの精度とケアの必要性を示しています。この情報を使用すると、読者はさまざまなはんだ付けの仕事を処理するための装備を備えており、電子プロジェクトが耐久性があり、時間の経過とともにうまく機能していることを確認しています。

よくある質問[FAQ]

1.はんだ付け時に何を使用してはいけませんか?

はんだ付けするときは、関節の完全性を損なう可能性のある材料を使用したり、安全性の危険をもたらす材料を使用しないようにしてください。まず、酸や未知の化学物質をフラックスとして使用しないでください。特定のはんだフラックスのみを適用する必要があります。健康上のリスクと規制上の制限のため、鉛ベースのはんだは電子機器では避けるべきです。高温下で有害な煙を溶かしたり放出したりする可能性のあるプラスチックのような材料は、直接はんだ付けには不適切です。

2.はんだが最も難しいことは何ですか?

アルミニウムは、空気にさらされたときに酸化物層が急速に形成されるため、はんだに挑戦するように際立っています。この酸化物層は、アルミニウム表面に付着するはんだの能力を妨げます。アルミニウムを効果的にはんだ付けするには、特別な技術とフラックスが必要であり、銅や銀のようなより受容的な金属をはんだ付けするよりも複雑なタスクにします。

3.はんだ付けする前に銀を漬けますか?

はい、はんだ付け前の銀の漬物は一般的な慣行です。漬物は、銀を軽度の酸性溶液に浸すことで、表面の酸化と汚染物質を除去します。このプロセスは金属をきれいにし、はんだが適切に接着し、強力できれいな結合を形成することを保証します。これは、シルバーはんだにプロのフィニッシュを達成するためのステップです。

4.はんだにフラックスが必要ですか?

フラックスは、ほぼすべての金属のはんだ付けするために必要です。加熱中に金属表面をきれいにして準備し、はんだがスムーズに流れ、効果的に結合できるようにします。フラックスがなければ、はんだがうまく付着しない可能性があり、弱い関節と電気的または構造的完全性の潜在的な故障につながります。協力している金属とはんだに適切な種類のフラックスを使用して、はんだ付けがうまく機能することを確認する必要があります。

5.はんだ鉄をすばやくできないのはなぜですか?

はんだ鉄に缶を飲むことができない場合、それはおそらく次のものです。

先端の酸化:先端が酸化されている場合、はんだを適切に溶かすことはありません。鉄が熱いときは、湿ったスポンジで先端をきれいにします。酸化が重度の場合は、先端の錫を使用するか、先端を交換してください。

間違った温度:温度が低すぎると、はんだが溶けません。逆に、高すぎると、はんだが蒸発したり燃え尽きたりする可能性があり、適切な錫メッキを防ぎます。

汚染:先端が他の材料で汚染されていないことを確認してください。これにより、はんだが付着するのを防ぎます。

関連情報

ALLELCO LIMITED

もっと見る

クイックお問い合わせ

お問い合わせを送ってください、すぐに返信します。

圧力センサーに関する洞察:機能、タイプ、および使用

08/7/2024で公開されています

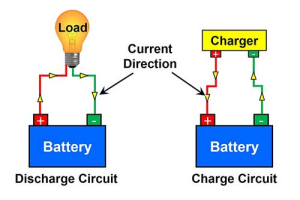

充電方法

08/6/2024で公開されています

ホットポスト

-

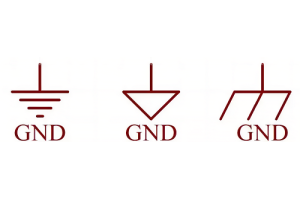

回路のGNDとは何ですか?

01/1/1970で公開されています 3039

-

RJ-45コネクタガイド:RJ-45コネクタカラーコード、配線スキーム、R-J45アプリケーション、RJ-45データシート

01/1/1970で公開されています 2608

-

ファイバーコネクタタイプ:SC対LCおよびLC対MTP

01/1/1970で公開されています 2162

-

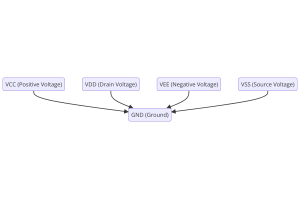

エレクトロニクスVCC、VDD、VEE、VSS、およびGNDの電源電圧の理解

11/13/0400で公開されています 2073

-

DB9とRS232の比較

01/1/1970で公開されています 1790

-

LR44バッテリーとは何ですか?

そのユビキタスな力は、些細なガジェットから生命を脅かす医療機器まで、私たちの日常生活のあらゆる側面に静かに浸透し、静かな役割を果たします。しかし、このエネルギーを本当に把握し、特にそれを保存して効率的に出力する方法は、簡単な作業ではありません。この背景に反して、この記事は、表面上では重要ではないように見えるかもしれないが、実際の用途、つまりLR44バッテリーでは非常に用途が広いものになる可能性のあるコ...01/1/1970で公開されています 1754

-

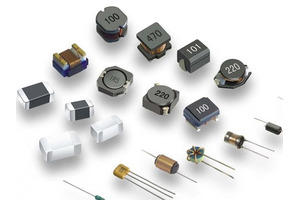

基礎を理解する:インダクタンス抵抗、および副次的

電気工学の複雑なダンスでは、基本的な要素のトリオが中心的な舞台、つまりインダクタンス、抵抗、静電容量です。それぞれが、電子回路の動的なリズムを決定するユニークな特性を備えています。ここでは、これらのコンポーネントの複雑さを解読し、広大な電気オーケストラ内でそれらの明確な役割と実用的な使用を明らかにするための旅に着手します。インダクタンス、その磁束魔法のwizardry;抵抗、電流の流れの不動の門番;電荷のア...01/1/1970で公開されています 1706

-

CR2430バッテリー包括的なガイド:仕様、アプリケーション、およびCR2032バッテリーとの比較

CR2430バッテリーとは何ですか?CR2430バッテリーの利点規範CR2430バッテリーアプリケーションCR2430相当CR2430対CR2032バッテリーCR2430サイズCR2430と同等物を購入するときに何を探すべきかデータシートPDFよくある質問 バッテリーは小さな電子機器の中心です。利用可能な多くのタイプの中で、コイン細胞は、計算機、リモートコントロール、および時計によく見られる重要な役割を果たします。サイズが小さいにもかかわらず、各コ...01/1/1970で公開されています 1640

-

RFとは何ですか?なぜそれを使用するのですか?

無線周波数(RF)テクノロジーは、最新のワイヤレス通信の重要な部分であり、物理的な接続なしで長距離にわたってデータ伝送を可能にします。この記事では、RFの基本を掘り下げ、電磁放射(EMR)がRF通信を可能にする方法を説明します。EMRの原則、RF信号の作成と制御、およびそれらの幅広い用途を探ります。この記事では、RFテクノロジーの歴史的なマイルストーン、関係する技術的課題、および信頼できるRFコミュニケーションを確...01/1/1970で公開されています 1620

-

トランジスタのHFEへの包括的なガイド

トランジスタは、最新の電子デバイスの重要なコンポーネントであり、信号増幅と制御を可能にします。この記事では、トランジスタのHFE値を選択する方法、HFEの検索方法、さまざまなタイプのトランジスタのゲインなど、HFEを取り巻く知識を掘り下げています。HFEの探索を通じて、トランジスタがどのように機能するかと電子回路での役割をより深く理解しています。 カタログ トランジスタのHFEとは何ですか? トランジスタのHFEを計...11/13/5600で公開されています 1563