Surface Mount Technology(SMT)

Surface Mount Technology(SMT)は、電子デバイスの作成方法を変更しました。電子ガジェットは小さく、より速く、より強力になり続けるにつれて、効率的で信頼性の高い製造方法を持つことがますます重要になります。SMTは、電子コンポーネントを、ボードの穴からコンポーネントを挿入する必要がある古い方法ではなく、印刷回路板(PCB)の表面に直接配置できるようにすることにより、このニーズを満たしています。物事を行うこの新しい方法は、製造プロセスをスピードアップするだけでなく、より小さく、より複雑で、より耐久性のある電子デバイスを作成することを可能にします。カタログ

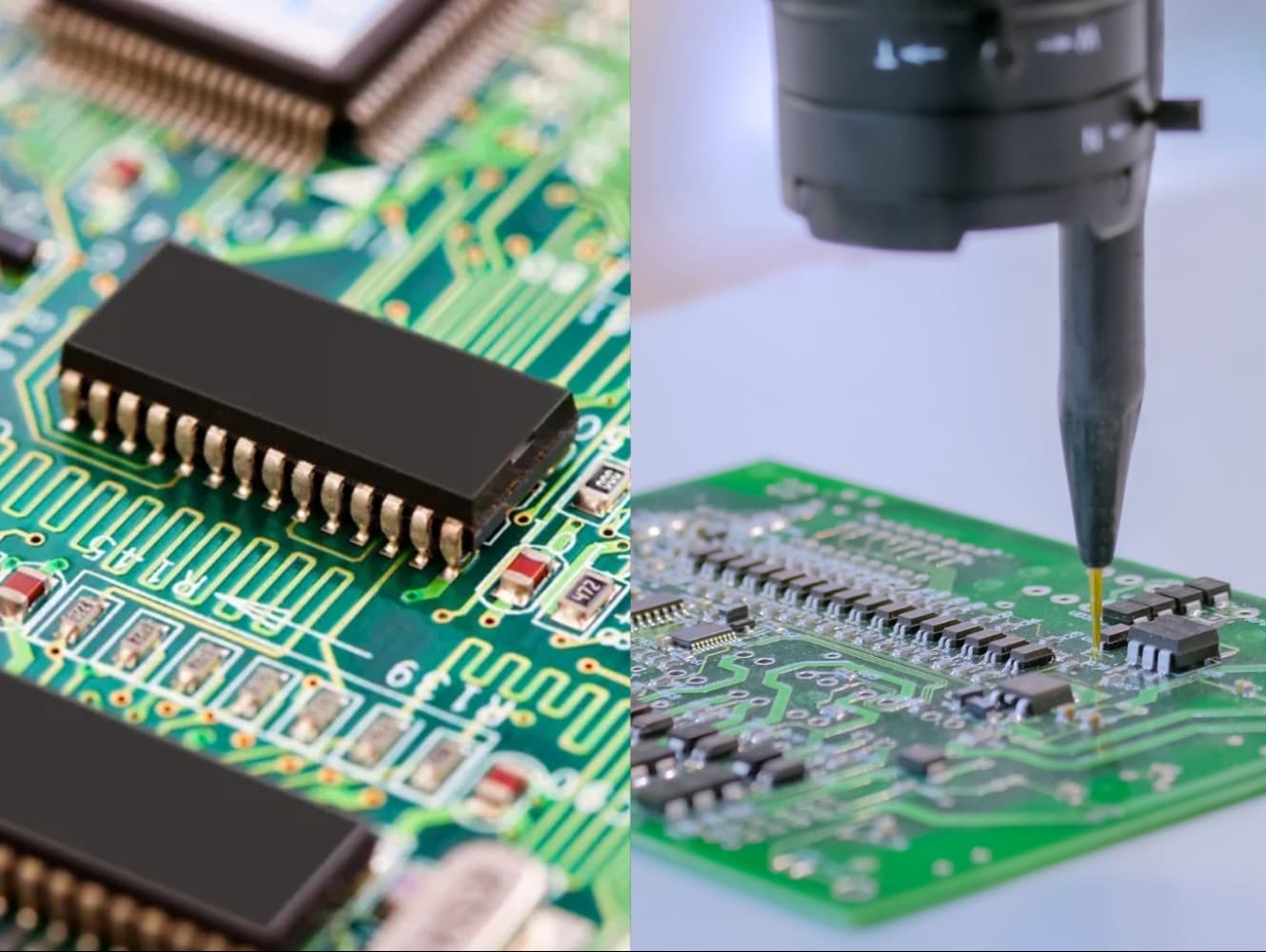

図1:Surface Mount Technology(SMT)

Surface Mount Technology(SMT)とは何ですか?

Surface Mount Technology(SMT)は、コンポーネントが印刷回路基板(PCB)の表面に直接配置される電子デバイスを構築する方法です。部品にボード内の穴を通過するワイヤがある古い方法とは異なり、SMTはそれらの穴を必要とせずにコンポーネントをPCBに直接配置します。

SMTの大きな利点の1つは、これらのコンポーネントを自動的に組み立てることができるマシンでうまく機能することです。部品はPCBに直接配置されるため、マシンは短時間で多くのコンポーネントを迅速かつ正確に配置できます。この自動化により、プロセスがより速く、安価になり、SMTは大量の電子製品を生産するための好ましい方法になります。

SMTのもう1つの利点は、より小さく複雑な電子デバイスを可能にすることです。ボード内の穴を必要とせずに、コンポーネントを互いに近づけ、PCBの両側に配置することができ、スペースを節約できます。これは、ガジェットがより小さく、より強力になっている今日の電子機器で特に役立ちます。

SMTの技術的な側面には、PCBのコンポーネントを一時的に保持するペーストの使用が含まれます。このペーストには、ボードが特別なオーブンで加熱されたときに溶ける小さなはんだボールが含まれており、コンポーネントとPCBの間に永続的な接続を作成します。

Surface Mount Technologyの進化

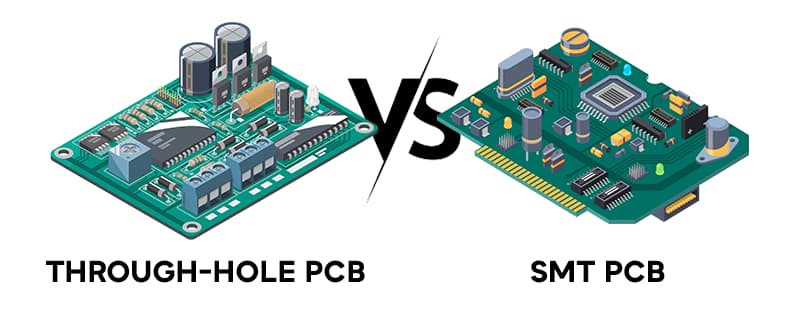

図2:スルーホールPCB対SMT PCB

Surface Mount Technology(SMT)は、1970年代と1980年代に、より小さくより高度な電子デバイスの必要性が高まっていたときにスポットライトを浴びました。当時、金属脚の部品が印刷回路基板(PCB)の穴に挿入された電子成分を組み立てる従来の方法は、実用性が低くなりました。この古い方法には、大規模な部品とこれらの部品を掘削された穴に配置する長いプロセスが含まれていたため、より小さく複雑なデバイスの需要に対応することが困難になりました。

SMTは、穴を開ける必要なく、電子部品をPCBの表面に直接配置できるようにすることにより、新しいアプローチを導入しました。この変更により、コンポーネントとボード自体が小さくなるだけでなく、製造プロセスも高めました。リードを穴に挿入するステップをスキップすることにより、SMTは電子デバイスをより迅速に生産することを可能にしました。これは、これらのデバイスの需要が増加するにつれて非常に役立ちました。コンポーネントのサイズが小さくなると、より多くの部品がボードに収まるようになり、より多くの機能を小さなデバイスに追加することができます。これは、今日の電子機器で非常に一般的になっています。

また、SMTは、古い方法と比較してより良い耐久性を提供しました。PCBの表面に取り付けられた部品は、動きや振動によって損傷する可能性が低く、長期にわたる電子デバイスにつながります。この耐久性は、材料のコストの削減とより効率的な生産とともに、大量生産電子デバイスに最適な選択肢となりました。

サーフェスマウントテクノロジー(SMT)の重要なコンポーネント

サーフェスマウントデバイス(SMD)は、サーフェスマウントテクノロジー(SMT)で使用される基本要素です。プリント回路基板(PCB)の穴を通過するリードを持つ従来のコンポーネントとは異なり、SMDはPCBの表面に直接配置するように設計されています。この設計により、よりコンパクトで効率的な電子回路が可能になります。SMDには3つの主要なタイプがあります。 パッシブコンポーネント、トランジスタおよびダイオード、および統合回路(ICS)。

パッシブコンポーネント

このグループには、抵抗器、コンデンサ、およびインダクタが含まれます。これらのコンポーネントは、回路内の電気信号を制御するのに役立ちます。SMD抵抗器とコンデンサは特に一般的であり、1812、1206、0805、0603、0402、および0201などの標準サイズで利用できます。2つの幅。SMDSのより小さなサイズへの移動により、よりコンパクトな回路設計を作成することが可能になり、最新の小さな電子デバイスの開発が可能になりました。

これらの測定値は、特により小さくより効率的な最新のデバイスを設計する場合、さまざまな電子回路に適しているコンポーネントを決定するのに役立ちます。

|

SMDサイズ |

長さ(インチ) |

幅(インチ) |

長さ(mm) |

幅(mm) |

|

1812年 |

0.180 |

0.120 |

4.50 |

3.20 |

|

1206 |

0.125 |

0.060 |

3.20 |

1.60 |

|

0805 |

0.080 |

0.050 |

2.00 |

1.25 |

|

0603 |

0.063 |

0.031 |

1.60 |

0.80 |

|

0402 |

0.040 |

0.020 |

1.00 |

0.50 |

|

0201 |

0.024 |

0.012 |

0.60 |

0.30 |

トランジスタとダイオード

SMTのトランジスタとダイオードは、通常、小さなプラスチックケースでパッケージ化されます。これらのケースには、PCBに触れるために曲がったリード(金属脚)があります。これらのコンポーネントには通常、3つのリードがあり、ボードに正しく配置できるように配置されています。サイズが小さいと表面マウント設計は、PCBのスペースを節約するのに役立ち、より多くのコンポーネントが単一のボードに収まるようになり、回路の機能が向上します。

統合サーキット(ICS)

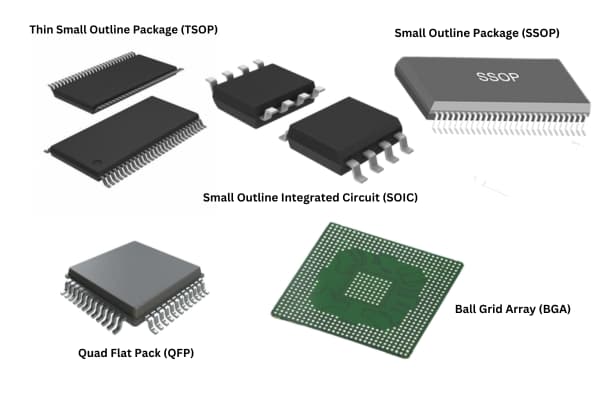

図3:さまざまな種類のSMT ICパッケージ

SMTのICSには、回路の複雑さと必要な接続の数に基づいて選択されたさまざまな種類のパッケージがあります。一般的なICパッケージには含まれます 小さなアウトライン統合回路(SOIC)、薄い小さなアウトラインパッケージ(TSOP)、および小さなアウトラインパッケージ(SSOP)。これらのパッケージには、PCB表面に簡単に取り付けられるように設計された側面から伸びるリードがあります。より多くの接続とより高いパフォーマンスを必要とするより複雑なICSのために、 クアッドフラットパック(QFP)とボールグリッドアレイ(BGA) 使用されています。特に、BGAパッケージは、パッケージの下側にある小さなはんだボールを使用してPCBに接続するために、小さなスペースに多数の接続を提供することで知られています。

SMT製造プロセス

SMT製造プロセスには、SMDが正しく配置され、PCBにはんだ付けされるようにするためのいくつかの重要なステップが含まれています。このプロセスは高度に自動化されているため、大量の電子回路を生産する効率と一貫性が向上します。

はんだ貼り付けアプリケーション

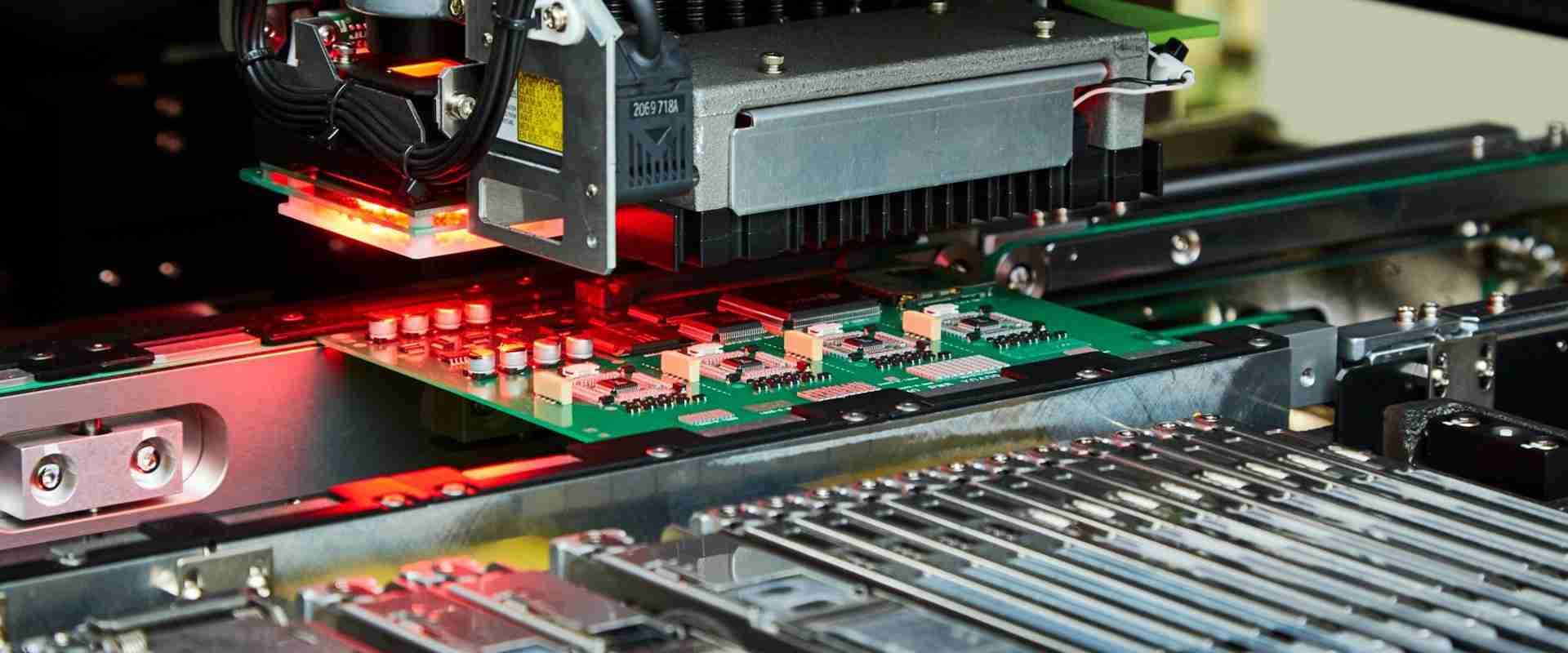

図4:SMTプロセスでのはんだペーストの適用

このプロセスは、はんだペーストの塗布、小さなはんだ粒子とフラックスの厚い混合物(はんだのために表面をきれいにして準備するために使用される化学物質)から始まります。はんだペーストは、SMDが配置されるスポットであるPCBのパッドに適用されます。ステンシルは、これらのパッドにのみペーストを適用するために使用され、必要な場合にのみはんだが存在することを確認します。はんだ貼り付けの量と配置は、はんだジョイントの品質と回路の全体的な信頼性に直接影響するため、このステップは非常に重要です。

コンポーネント配置

はんだペーストが適用された後、ピックアンドプレイスマシンとして知られる自動マシンが、SMDをはんだパステコーティングパッドに配置します。これらのマシンは非常に正確で、コンポーネントを高速で配置できます。これは、複雑な電子回路を作るために必要です。各コンポーネントの正しい方向と配置は、マシンを導く高度なビジョンシステムによって保証されます。

リフローはんだ

すべてのコンポーネントがPCBに配置されると、アセンブリはリフローオーブンに移動します。リフローはんだ中に、PCBは制御された方法で加熱され、はんだペーストが溶けます。PCBが冷却すると、はんだが硬化し、コンポーネントとPCBの間に強力な機械的および電気接続が形成されます。リフローオーブンの温度は、コンポーネントの損傷を避け、ボード全体ではんだ付けプロセスが均一であることを確認するために慎重に制御されます。

検査とテスト

はんだ付け後、組み立てられたPCBは徹底的な検査とテストを経て、すべてのコンポーネントが正しく配置され、はんだジョイントに欠陥がないことを確認します。通常、この検査プロセスには含まれます 自動光学検査(AOI)、カメラとソフトウェアを使用して、はんだの不一致または不足しているコンポーネントまたは問題を検出します。加えて、 X線検査 はんだジョイント、特にはんだジョイントが見えないBGAパッケージのはんだジョイントを確認するために使用される場合があります。機能テストは、組み立てられたPCBが意図したとおりに機能することを確認するためにも行われます。

Surface Mountテクノロジーの利点

Surface Mount Technology(SMT)は、電子コンポーネントを印刷回路板(PCB)に配置するための頼りになる方法にしたいくつかの明確な利点を提供します。

SMTの主な利点の1つは、その役割です 小型化。SMTは、より小さなコンポーネントを使用して、PCBでより密に梱包できるようにするため、よりコンパクトな電子デバイスを作成することができます。特にスマートフォンやウェアラブルなどのポータブルガジェットでは、スペースが制限されている場合、デバイスのサイズを縮小するこの機能は、今日では特に役立ちます。

SMTは、電子デバイスの全体的なパフォーマンスも向上させます。 SMTを使用すると、コンポーネントをPCBに近づけることができます。この近さは、回路を走行する信号の品質を維持するのに役立ちます。これは、より高い周波数で動作するデバイスにとって特に有益です。不要な電気ノイズを減らすことにより、SMTはデバイスのパフォーマンスを確実に保証します。

SMTのもう1つの利点は、コスト効率です。SMTは、人間ではなく機械を意味する自動アセンブリ用に設計されており、コンポーネントをボード上に配置します。この自動化により、生産プロセスが高速化され、労働コストが削減されます。さらに、マシンを使用すると、人為的エラーの可能性が低いため、一貫した品質が保証されます。より速い生産と削減の人件費の組み合わせにより、SMTはメーカーにとってより手頃な選択肢となります。

最後に、 SMTは、デバイスの熱性能を強化します。 SMTのコンポーネントは、PCBに直接取り付けられており、その間にスペースがほとんどありません。この密接な接触は、より効果的に熱を広げて管理するのに役立ちます。特に高出力アプリケーションでは、電子デバイスが長持ちし、確実に実行されるようにするには、より良い熱管理が重要です。

Surface Mountテクノロジーの課題

図5:Surface Mount Technology(SMT)の課題

Surface Mount Technology(SMT)は、主にそのコンポーネントのサイズが小さく、製造中に必要な精度があるため、いくつかの困難に直面しています。最大の問題の1つは、コンポーネントの削除と交換を伴うリワークです。これらのコンポーネントは非常に小さく、回路基板上で密接に密接に密接に感染しているため、リワークは近くの部品やボード自体を損傷するのを避けるために細心の注意が必要です。このタスクは、多くの場合、特別なツールと熟練労働者が必要であり、関与する時間とコストの両方を増やすことができます。

もう1つの大きな課題は、SMT生産ラインをセットアップするために必要な初期コストです。スルーホールテクノロジーなどの古い方法とは異なり、SMTはコンポーネントを配置し、はんだ付けし、完成品を検査するために高度なマシンを必要とします。高速ピックアンドプレイスマシンやリフローオーブンなどのこれらのマシンは、購入するのに費用がかかります。さらに、彼らは訓練された労働力を運営と維持する必要があり、それが全体的なコストと時間の投資を増やします。

Surface Mount Technologyのアプリケーション

図6:Surface Mount Technology(SMT)のアプリケーション

Surface Mount Technologyは、より小さく、軽量で、より効率的な電子デバイスを作成できるため、さまざまな業界で広く使用されています。たとえば、Consumer Electronicsでは、SMTは携帯電話、ラップトップ、テレビなどの製品を作成するために使用されます。また、自動車産業は、特にエンジン制御ユニット(ECU)や自動車のエンターテイメントシステムなどの電子システムにSMTを非常に使用しています。

産業用設定では、SMTは、自動化と産業プロセスの管理に必要なプログラム可能なロジックコントローラー(PLC)やコントロールパネルなどのデバイスを作成するために使用されます。これらのデバイスは、SMTが提供する精度と耐久性の恩恵を受け、過酷な環境で効果的に動作することができます。医療機器業界は、イメージングマシンや監視デバイスなどの高度な機器を作成するためのSMTにも依存しています。精度と安全性が最優先事項である医療用途では、小さくて信頼性の高い高性能コンポーネントを生産する能力が非常に重要です。

SMDとSMTの違い

図7:動作中の表面マウントデバイス(SMD)およびSurface Mount Technology(SMT)

Surface Mount Devices(SMD)およびSurface Mount Technology(SMT)は密接に関連していますが、同じプロセスのさまざまな部分を参照しています。SMTは、電子コンポーネントを印刷回路基板(PCB)の表面に直接組み立てるプロセス全体です。このプロセスには、コンポーネントを正確に配置したり、所定の位置にはんだ付けしたり、最終製品をテストして適切に機能することをテストするなど、いくつかのステップが含まれています。

一方、Surface Mount Devices(SMD)は、このタイプのアセンブリ向けに設計された個々の電子部品です。ボード内の穴に長い間導かれていた古いコンポーネントとは異なり、SMDにはPCBの表面に直接はんだ付けされた平らで短いリードまたは端子があります。SMDには、抵抗器、コンデンサ、統合回路(IC)などのさまざまなコンポーネントが含まれており、最新の電子デバイスをより小さく効率的にするものです。したがって、SMTは全体的なプロセスですが、SMDはそのプロセスで使用される特定の部分を指します。

結論

Surface Mount Technology(SMT)およびSurface Mount Devices(SMD)は、電子機器の作成方法を大きく変え、より小さく、より効率的で、より信頼性の高いデバイスを作成できるようになりました。古いスルーホールテクノロジーからSMTへの移行により、電子部品が小さくなり、全体的なプロセスを改善しました。SMTには、部品を修正または交換する際の慎重な作業の必要性やマシンのセットアップの高いコストなど、いくつかの課題がありますが、より速い生産、熱管理の改善、長期にわたるデバイスなどの利点が最良の選択になります。多数の製品を作るため。テクノロジーが前進し続けるにつれて、SMTはエレクトロニクスの将来において重要な役割を果たし続け、理解する価値のあるトピックになります。SMTとSMDの詳細を学ぶことで、毎日使用する電子デバイスがどのように作られているかをよりよく理解することができます。

よくある質問[FAQ]

1. SMTまたはSMDの利点は何ですか?

SMTとSMDは、電子機器をより小さく、よりコンパクトにするという利点を提供します。機械を使用して部品を自動的に配置できるため、より速く、より安価な生産が可能になります。この方法は、デバイスがどれだけうまく機能し、どれだけ長持ちするかを改善します。さらに、SMTを使用すると、回路基板の両側に部品を配置してスペースを節約できます。

2. SMTの機能は何ですか?

SMTは、回路基板の表面に電子部品を効率的に配置するために使用されます。このプロセスは、小さく、軽量で、より複雑な電子回路を作成するのに役立ちます。また、マシンがアセンブリを処理できるようにすることで、生産を高速化し、コストを削減します。

3. Surface Mount Technology SMTコンポーネントとは何ですか?

SMTコンポーネントは、回路基板の表面に配置するように設計された小さな電子部品です。これらには、抵抗器、コンデンサ、インダクタ、トランジスタ、ダイオード、統合回路(IC)などのものが含まれます。これらの部品には、ボードに直接はんだ付けされた短いリードまたは端子があります。

4.なぜSMDが使用されるのですか?

SMDは、電子デバイスをより小さく、より効率的で、より信頼性を高めるのに役立つため、使用されます。SMDを使用することにより、電子回路のサイズを縮小できます。これは、スマートフォンやラップトップなどのコンパクトなデバイスを作成するのに役立ちます。また、生産コストを削減し、一貫した品質を保証する自動アセンブリを可能にします。

5. SMDとSMTの取り付けの違いは何ですか?

SMDは、回路基板の表面に配置された電子機器で使用される小さな部品であるSurface Mountデバイスの略です。SMTは、これらのSMD部品をボードに配置するために使用される方法またはプロセスであるSurface Mountテクノロジーの略です。したがって、SMDは部品自体を指し、SMTはそれらをボードに配置するプロセスです。