鉛と鉛のないはんだを使用するためのガイドライン

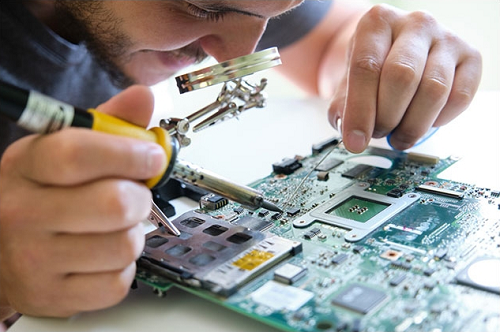

現代の電子製造の複雑な景観では、溶接技術とはんだの選択は単なる技術ではありません。これは、製品のパフォーマンス、信頼性、環境適応性に深く影響を与える決定です。これの中心は、電子コンポーネントを回路基板に融合するコア媒体です。はんだの物理的特性、化学組成、環境互換性は、電子機器の品質とサービスの生活を決定する上で決定的な役割を果たします。

この記事では、サーキットボードのはんだのニュアンスを掘り下げて、鉛と鉛のないバリアントのコントラストと実際的な意味を強調しています。はんだ組成の顕微鏡分析から、製造プロセスと環境への影響のより広い側面への旅をし、はんだ技術の進化と将来の傾向の包括的な絵を描きます。

1.回路基板はんだの概念

2.回路基板はんだの種類とそのアプリケーション

3.サーキットボードのはんだ付けオプション:鉛はんだと鉛のないはんだ

4.リードおよびリードフリーのはんだの詳細な比較分析

5.人間の健康と環境を含むはんだ選択

6.実用アプリケーション:鉛はんだと鉛のないはんだ

7.さまざまな種類のはんだに鉛と鉛のないはんだの影響

8.安全上の注意

9.結論

1.回路基板はんだの概念

はんだは単なる金属合金ではありません。これは、電子製造における重要な媒体であり、ボードへの結合コンポーネントです。通常、スズ、鉛、銅、銀、およびその他の元素を特定の比率で構成し、はんだの低い融点が容易な融点と再統合を促進し、良好な電気伝導率と機械的安定性を確保します。

プリントサーキットボード(PCB)の製造では、はんだ付けの習得は、多くの場合、製品の品質と同義です。はんだ付けプロセスは、複雑で要求の厳しいものに、融点を超えてはんだ合金を加熱し、電子コンポーネントのピンまたは鉛とPCBの銅の痕跡の間に正確に適用することを伴います。このプロセスには、過熱による回路の損傷を回避するために正確な温度制御だけでなく、はんだ付け時間とボリュームの慎重なバランスも必要です。

冷却すると、はんだがはんだジョイントと呼ばれるものに結晶化します。これらのコネクタは、機器のサービス寿命を延長することができ、十分な機械的強度と長期にわたる電気伝導率が必要です。高品質のジョイントは、滑らかな表面、泡や亀裂の欠如、適切な湿潤角、およびパッドとリードとの堅牢な金属接触によって特徴付けられます。はんだの組成、溶接技術、および冷却プロセスはすべて、これらの関節の完全性に不可欠です。

環境の考慮事項と健康上の懸念は、鉛のないはんだへの移行を促しました。従来のはんだにはしばしば鉛が含まれますが、現代の電子機器の製造の傾向は、鉛のない代替品にますます傾いています。主にスズベースで銀、銅、またはその他の金属を補充したこれらの代替品は、環境基準と整合しながら、従来のはんだの融点と特性を反映しています。

電子製造の全体的な品質と信頼性に関するはんだ選択とはんだの技術の影響は深刻です。パフォーマンス、信頼性、環境スチュワードシップに対する需要がエレクトロニクス業界でエスカレートするため、はんだ技術と溶接プロセスの革新もそうです。

2.回路基板はんだの種類とそのアプリケーション

電子機器製造の多面的な世界では、無数のはんだタイプが存在し、それぞれが独自のユニークなアプリケーションと特性のセットを誇っています。その中のコアは、はんだワイヤーとはんだペーストです。これらは、さまざまなはんだ環境と方法で広く使用されています。

細長い合金ワイヤであるはんだワイヤは、手動のはんだ付けで広く利用されています。通常、ブリキとリードのブレンドで、リードフリーのバリエーションでも利用できます。その直径はさまざまで、溶接オブジェクトの細かさに基づいて選択できます。それは、電子部品をPCBに正確に接続するのに熟達している、はんだ鉄と連携して動作します。特にプロトタイピング、修理、または小規模な生産に好まれているため、その多様性は多様な溶接需要にわたって輝いています。

次に、はんだペーストがあります。これは、わずかなはんだ粒子とフラックスの調合です。大規模で自動化された生産に合わせて、Surface Mount Technology(SMT)の中心的な舞台になります。SMTでは、このペーストは、ステンシルまたはディスペンサーを使用して、正確なPCB領域に細心の注意を払って適用されます。電子コンポーネントは、これらのペーストコーティングゾーンの上に配置されます。その後、ボードはリフローオーブンに入ります。加熱シーケンスが続き、小さなはんだ粒子が溶けて強い電気結合を築きます。

はんだペーストの組成と品質は、SMTで最も重要です。理想的なはんだペーストは、優れた印刷可能性、コンポーネントを固定するのに十分なタック、堅牢な関節形成のための優れた濡れ、および関節分解を回避するための強力な酸化抵抗を示す必要があります。また、その定式化は、はんだ付けプロセスの熱サイクリングとPCBおよびコンポーネント材料との互換性を考慮する必要があります。

したがって、はんだワイヤーとはんだのペーストスタンドは、電子機器製造のはんだタイプの2つの柱として。それらを選択すると、プロセスの自動化レベルとスループットだけでなく、コスト、品質管理、環境に関する考慮事項にもヒンジがあります。エレクトロニクス業界の精度と信頼性の要求が舞い上がるため、はんだ技術の革新と強化の促進も舞い上がります。

3.サーキットボードのはんだ付けオプション:鉛はんだと鉛のないはんだ

回路基板のはんだ付けの実際の適用では、鉛はんだと鉛のないはんだの決定は、技術的な強さと環境に関する考慮事項のバランスに依存します。はんだの各タイプには、物理的特性、特定のアプリケーション、および環境効果があります。

鉛はんだ、通常、183°Cの融点を持つ一般的なSN63PB37合金のような割合でのスズ(SN)と鉛(PB)のブレンドと鉛(PB)は、特定の利点を提供します。融点が低いと、温度が低下してはんだ付けが可能になり、回路基板と繊細な電子部品の熱応力が最小限に抑えられます。この熱応力の減少は、シート曲げと層分離の可能性を低下させ、したがって、電子デバイスの全体的な信頼性を強化します。さらに、鉛はんだの優れた湿潤特性は、より滑らかで明るいはんだ接合部を生成し、検査と修理のタスクを簡素化します。

ただし、廃棄物電気機器指令(WEEE)や危険物質指令(ROHS)の制限などの国際規制を検討すると、景観は変化します。これらは、特定のシナリオで鉛の使用を削減または禁止しており、その毒性と長期的な環境リスクを引用しています。その結果、業界は鉛フリーのはんだに向かってピボットします。主にスズ(SN)、銅(CU)、銀(AG)、ニッケル(NI)、および亜鉛(ZN)、SN99.3CU0.7のようなスズ銅合金が普及しています。鉛フリーのはんだは通常、融点が高く、多くの場合217°Cを超えているため、はんだ温度の上昇と回路基板の熱応力が潜在的に上昇する必要があります。

鉛フリーのはんだは、環境的にはより安全ですが、そのリードベースの対応物と比較して、濡れ性の後ろを追跡します。この格差は、はんだの関節の滑らかさに影響を与える可能性があります。濡れ性と戦闘の酸化を強化するためには、フラックスへのより大きな依存がしばしば必要です。鉛フリーのはんだを伴う追加の課題には、視覚的にはんだの関節を検査する複雑さと、長期的な関節の信頼性に関する懸念が含まれます。

鉛と鉛のないはんだの選択は、溶接プロセスまたは製品のアプリケーションだけでなく、環境規制と市場の需要によっても駆動されます。リードフリーのはんだ技術が進化するにつれて、そのパフォーマンスは着実に向上しています。それにもかかわらず、高信頼性アプリケーションでは、Lead Solderはその関連性を維持します。エレクトロニクス製造業は、溶接技術を進化させ続け、製品のパフォーマンスと信頼性を損なうことなく、厳しい環境基準に合わせようと努力しなければなりません。

4.リードおよびリードフリーのはんだの詳細な比較分析

4.1鉛フリーはんだ

融点:通常、217°Cを超え、鉛バリアントの上に20°Cから40°Cをホバリングします。その結果、はんだ付けには、多くの場合245°Cから260°Cの範囲で、より高いピークリフロー温度が必要です。このような温度は、特定の電子成分、特に高度に統合されたICSおよび精密要素の熱耐久限界を上回る可能性があります。これにより、コンポーネントの熱抵抗を念頭に置いて、鉛フリーのはんだの細心の選択が必要です。

濡れ特性:これらは一般に、鉛のはんだのものよりも劣っています。不完全なはんだジョイントやはんだブリッジング、さらには穴の形成などの問題が発生する可能性があります。これに闘うには、正確な温度制御、拡張されたリフロー期間、または特定のフラックスの適用が含まれます。

熱の抵抗と信頼性:高温設定では、鉛フリーのはんだが熱老化を促すことができます。樹脂などのゆがんだ材料、サーキット基板の銅箔。時間が経つにつれて、これはボードの物理的および電気的完全性を危険にさらし、信頼性を損ないます。

機器の要件:鉛フリーのはんだの高い暖房需要に応じて、はんだ付け機器は、温度制御の精度と熱安定性を高める必要があります。これにより、企業は最先端の機器に投資したり、既存の機器をアップグレードしたりして、製造コストを膨らませることができます。

長期的な耐久性と腐食抵抗:酸化と腐食に抵抗する際の鉛のないはんだがトランプ。これは、特に過酷な環境で、はんだジョイントの長期的な安定性を強化します。

製造プロセスの費用対効果:鉛のないはんだの環境規制と技術の進歩により、徐々にコストが削減されています。

4.2リードはんだ

融点:通常183°C前後。融点が低いため、はんだ付けの温度が低下し、敏感な成分が損傷するリスクを軽減します。

濡れ性能:その優れた湿潤性能により、より均一で完全なはんだジョイントが保証され、溶接欠陥が減少します。

環境および健康への影響:鉛、既知の健康と環境の危険性を含む、特に家電におけるその使用法は、ROHS(危険物質の制限)などの指令によってますます制限されています。長期にわたる鉛曝露は、神経学的およびその他の健康問題につながる可能性があります。

製造プロセスの費用対効果:溶融ポイントの低下と鉛のはんだの優れた濡れ性は、コストとアプリケーションの利点を提供します。

鉛と鉛フリーのはんだの選択は、物理的および化学的特性だけでなく、製品アプリケーションのニーズ、製造プロセスのニュアンス、環境規制の制約、長期的な健康と環境の考慮事項にもヒンジをかけます。エレクトロニクス製造業界は、環境基準を引き締める中で、溶接プロセスと機器を絶えず改良し、パフォーマンスと信頼性を確保するという課題に直面しています。

5.人間の健康と環境を含むはんだ選択

しかし、鉛はんだを有毒な鉛の使用を使用していることは、深刻な健康と環境の懸念を示しています。鉛の毒性と生物蓄積の意識と規制の高まりにより、欧州連合の危険物質指令(ROHS)の制限など、鉛を含むはんだ付けを制限または禁止するなど、国際的な環境規制の数が増えています。これにより、特定のパフォーマンス分野の改善を求めている鉛フリーのはんだ技術の開発が促進されています。

リードとリードフリーのはんだとの間の決定には、製品のアプリケーション要件、製造プロセスの特性、および環境規制を考慮して、利点と短所の重さが含まれます。エレクトロニクス製造業は、鉛のないはんだ技術を永続的に強化し、製品のパフォーマンスと厳しい環境基準のバランスをとる必要があります。はんだのこの選択は、技術的なパフォーマンスだけでなく、健康と環境への影響にも依存しています。鉛を含むはんだの悪影響の理解が成長するにつれて、メーカーはますます鉛のないはんだを選択し、より厳しい国際的な環境規制と健康上の考慮事項に合わせています。

通常、スズ含有量が多い鉛のないはんだは、自動車電子機器や屋外通信機器などの湿気や腐食性の環境でのPCBの利点である、より良い耐食性を示しています。この高い耐食性は、製品の寿命を延ばし、修理コストを削減し、電気接続の信頼性を維持します。ただし、鉛フリーのはんだは、一般に、217°Cから227°Cの間のより広い融点範囲を持ち、SN63PB37のような従来の鉛含有はんだよりも高くなっています。これには、はんだ付けがより高い必要があり、PCBや銅線の熱膨張、層分離、熱膨張など、PCBや敏感なコンポーネントにより多くの熱損傷を危険にさらします。したがって、鉛フリーのはんだに移行するには、より熱耐性の材料と成分を採用して、はんだ付けプロセスの再設計が必要です。

鉛含有量と鉛を含むはんだの間の耐食性と融点の違いは、電子製品の設計、製造、および長期性能に非常に影響を与えます。メーカーは、はんだを選択する際に、アプリケーション環境、パフォーマンス要件、費用対効果、および健康/環境への影響を考慮する必要があります。新しい材料と技術が進化するにつれて、より環境に優しい、高性能なはんだオプションが予想され、エレクトロニクス業界の持続可能性と高性能の両方のニーズを満たしています。

6.実用アプリケーション:鉛はんだと鉛のないはんだ

鉛と鉛のないはんだはそれぞれユニークな特性を提示し、さまざまな技術的課題とアプリケーションの制限に遭遇します。これらの格差は、製品の設計、製造プロセス、最終製品の信頼性と環境に優しい影響に大きな影響を与えます。ユーザーフレンドリーで融点が低いことで有名なリードベースのはんだは、多くの従来の電子機器製造シナリオで主食のままです。183°CでのSN63PB37合金融解によって例示される、その低融点は、回路板と敏感な成分の熱応力を緩和し、それにより、反りや層間分離などの熱誘発性欠陥の可能性を減少させます。さらに、鉛はんだの優れた濡れ性により、より滑らかで、より均一で堅牢で均一なはんだジョイントが保証されます。

しかし、環境意識の急増とROHS指令のような国際規制の施行により、鉛を含むはんだの利用は厳しく削減されました。これらの規制は、鉛およびその他の有害物質の使用を最小限に抑え、人間の健康と環境を保護することを目的としています。その結果、これらの基準を順守する地域では、鉛のないはんだが必要になりました。明確な環境と健康の安全上の利点にもかかわらず、鉛のないはんだの技術的な課題は自明ではありません。多くの場合、217°Cを超えることが多い通常の融点は、はんだ温度の増加を要求し、ボードやコンポーネントの熱応力を悪化させる可能性があります。鉛フリーのはんだの劣った濡れ性は、一貫性のないはんだの関節の品質につながり、はんだプロセスの複雑さを悪化させる可能性があります。また、堆積物の形成の影響を受けやすく、はんだジョイントの信頼性と美学に潜在的に影響を与える可能性があります。

鉛フリーのはんだに移行して、多くのメーカーは、はんだ付け手順を刷新し、より高いはんだ温度のためにサーキット基板とコンポーネントを再設計し、高度なはんだ付け技術を採用して、濡れ不良と関節形成の問題に対抗する必要がありました。この移行は時間とコストへの追加の投資を必要としますが、環境、健康、および安全性の考慮事項を優先する現代のエレクトロニクス業界では避けられない傾向を表しています。

実際のアプリケーションでの鉛と鉛のないはんだの選択は、製品アプリケーションの要件、製造能力、環境および健康に関する考慮事項など、さまざまな要因にかかっています。継続的な技術的および物質的な進歩により、鉛フリーのはんだの有効性はさらに改善され、電子機器業界の高品質と環境の責任に対する需要のエスカレートに合わせて改善することが予想されます。

7.さまざまな種類のはんだに鉛と鉛のないはんだの影響

印刷回路基板(PCB)の製造プロセス中に、適切なはんだを選択することは、はんだの品質とPCBの全体的な機能を確保する上で決定的な役割を果たします。鉛と鉛フリーのはんだの両方が、さまざまなはんだ付けアプリケーションにわたって明確な影響を与え、はんだ付けプロセスだけでなく、回路基板のレイアウト、コンポーネントの選択、最終製品のパフォーマンスにも影響します。

スルーホールコンポーネントを組み立てるための一般的な手法である波のはんだ付けは、溶融んだはんだの波にPCBを渡すことを伴います。この方法は、バイアスとパッドへのはんだ流の毛細血管作用と重力を活用します。融点が低いことで知られている鉛はんだは、主にPCBの熱応力を軽減するため、波のはんだ付けに有利です。さらに、その優れた湿潤特性は、滑らかで均一なはんだ接合部の形成を促進します。しかし、環境規制により、波のない鉛はんだにはんだがんの採用がますます必要になっています。この代替案は、融点が高いため、過熱によるPCB損傷を回避するために、より正確な温度制御を必要とします。

別の広範な方法であるスルーホールはんだには、通常、コンポーネントピンをPCBに接続します。この手法で鉛フリーのはんだを利用すると、より高い融解温度と濡れ性の低下に必要な条件を含む、独自の課題があります。これらの問題は、はんだの関節形成が不完全につながり、それによってはんだ付け欠陥の可能性を高める可能性があります。鉛フリーのはんだを使用する場合、温度、時間、はんだの量などの溶接パラメーターには、関節の品質と信頼性を確保するために細心の制御が必要です。

PCBメーカーは、鉛と鉛のないはんだを決定する際に、いくつかの要因を比較検討する必要があります。この決定には、回路基板のレイアウト、選択したコンポーネントの熱感度、および最終製品のアプリケーション環境の考慮事項が含まれます。たとえば、鉛フリーのはんだを使用して密なまたは熱に敏感な回路基板を設計すると、より複雑な床計画と熱管理戦略が必要になる場合があります。

8.安全上の注意

複雑な溶接の仕事、特に電子機器の製造業界では、潜在的な健康リスクと安全上の危険に対処しています。したがって、安全防止は、優先事項の最前線に配置する必要があります。安全な溶接プロセスを達成することは小さな偉業ではありません。個人的な保護、職場環境の細心の管理、および関連する材料と機器の徹底的な把握など、包括的な予防措置が必要です。

溶接操作の最初のステップは、適切な個人保護具(PPE)の賢明な選択です。個人用保護装置は、安全ゴーグル、熱耐性手袋、閉じた靴の基本的な3つだけではありません。また、スパークの溶接を防ぐための特殊な衣類が含まれており、それを必要とするシナリオでは、適切な呼吸器が不可欠になります。呼吸器は非常に重要です。特にはんだ付けプロセスには、有害な煙やガスを放出することで有名な鉛含有はんだなどの材料が含まれる場合があります。

溶接操作中、特にかなりの溶接装置の使用により、耳栓またはイヤーマフは、ノイズ誘発性の損傷に対してシールドするための標準的な服装である必要があります。作業環境の安全管理も同様に不可欠です。そのコアでは、最適な換気を確保することであり、これは有毒な煙とガスの吸入を減らすのに役立ちます。溶接エリアには、空気清浄機によって補完される効果的な換気と排気システムを装備する必要があります。可燃性材料の蓄積によって引き起こされる火災のリスクを軽減するには、最初に作業領域を乾燥させて整理したままにする必要があります。

機器の使用に関しては、操作手順を厳密に順守する必要があります。これには、はんだアイロンの正しい取り扱い、暖房、操作、冷却手順が含まれます。操作中の溶接ワークの安定性は、熱源との意図しない接触を防ぐために重要です。操作後、はんだ鉄やその他のツールが安全にオフになり、十分に冷却できるようにすることが、火傷を避けるための鍵です。

あらゆる溶接プロジェクトでは、まず材料と機器、およびそれらの潜在的なリスクを理解する必要があります。この知識は、鉛を含むはんだを扱う際に特に重要であり、追加の安全対策を必要とします。はんだの組成を理解することは基本です。また、さまざまな溶接機器の安全な操作と緊急対応手順に精通していることが、溶接安全の鍵です。

溶接における安全対策は、単なるいくつかのステップではありません。それらは複雑でマルチ層システムを形成します。このシステムは、個人的な保護、職場環境の勤勉な管理、機器操作プロトコルの厳格な順守、および深い材料の安全知識にまたがっています。これらの徹底的な措置を実装することにより、溶接操作における潜在的な健康上のリスクと安全上の危険を大幅に削減できます。

9.結論

詳細な分析により、鉛と鉛のないはんだの両方が電子製造において重要な役割を果たすことが明らかになりました。優れた湿潤特性と低い融点で好まれる鉛はんだは、多数の用途で一般的なままです。ただし、環境規制はますますその使用を制限しています。逆に、より高い融点や濡れ性の問題などの最初の技術的課題にもかかわらず、鉛フリーのはんだは継続的に進化しています。技術の進歩はそのパフォーマンスを向上させており、電子機器業界でますます人気があります。

溶接における安全上の注意は、製造プロセスの不可欠な要素です。彼らは、個人的な保護の確保、職場環境の安全性の維持、および材料と機器の安全な取り扱いを網羅しています。エレクトロニクス製造業の成長は、製品のパフォーマンスと信頼性だけでなく、つながれています。また、環境保護の傾向に合わせて依存しています。このアラインメントは、溶接技術とプロセスの継続的な進化と最適化を必要とします。この進化は、環境保護と人間の健康の必要性の高まりに役立ちます。

未来に目を向けると、新しい材料と技術が出現するにつれて、より環境に優しい、より高性能なはんだオプションの開発が予想されます。これらの進歩は、エレクトロニクス業界をパフォーマンスと持続可能性の高さに向けて推進することが期待されています。